GSC入門No.8

第8回GSC賞経済産業大臣賞受賞

クメンを循環利用する

プロピレンオキサイド新製法の

開発と工業化

プロピレンオキサイド新製法の

開発と工業化

住友化学株式会社

このページにはPDF版の一部を掲載しています

詳細はPDF版を是非ご覧ください

詳細はPDF版を是非ご覧ください

第8回(2008年度)のGSC賞経済産業大臣賞は住友化学株式会社の「クメンを循環利用するプロピレンオキサイド新製法の開発と工業化」が受賞しました。従来の製法では、副生成物として環境負荷の高い塩素化合物が大量にできることや併産物の市場価格に製造プロセスの競争力が左右されるという課題がありました。これに対し住友化学の技術はプロピレンオキサイドのみを効率よく、より少ないエネルギーで生産できます。

受賞企業のプロフィール

住友化学株式会社は、1913年に創業した化学メーカー(本社:東京都中央区)です。合成樹脂や合成繊維原料から無機材料や電池部材、光学機能性フィルム・半導体材料、農薬や飼料添加物など幅広い化学製品を製造・販売しています。家庭用や園芸用の殺虫剤の原料は世界で高い市場シェアを維持しています。

技術開発に至るまで

社会の持続可能な発展の実現に向けて、どのような意志のもとで開発が始まったのでしょうか

社会の持続可能な発展の実現に向けて、どのような意志のもとで開発が始まったのでしょうか

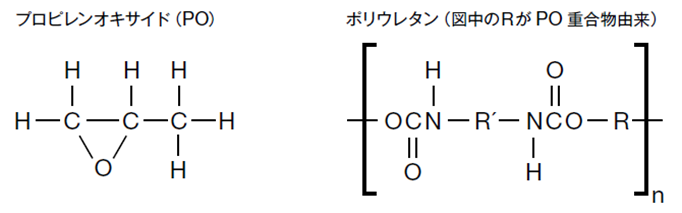

私たちの身の回りにある化学品は、さまざまな化学物質を原料に化学反応を利用してつくられています。プロピレンオキサイド(以下、POと略記)は、数多くの化学品の原料として重要な物質で、たとえば、スポンジや自動車シート等のクッションに使われるポリウレタンの原料として使用されています。POの年間生産量は世界で1,000万トンを超えており、年々需要は伸びています。

プロピレンオキサイド(左)とPOからつくられるポリウレタン(右)の構造

1990年代までに工業化されていたPO製造法には「塩素法」や「有機過酸化物法」がありました。塩素法ではPOのみを製造できるのですが、副原料として塩素を使用するため、塩化カルシウムを含む廃水が大量に発生し、環境負荷が高くなります。一方、有機過酸化物法では、目的のPOと同時に量が2倍以上の併産品ができるため、PO製造プロセスの競争力が併産品の市場価格によって大きく左右されます。

住友化学は、新製法の開発以前は合弁会社で有機過酸化物法によってPOを製造していました。POは需要が旺盛で順調に取引されていましたが、併産されるスチレンの需要や市場価格などの状況が悪くなったときには、PO事業にも影響が出ていました。さらに、1997年に『京都議定書』が採択されると、社会の環境に対する関心が高まりました。そこで、住友化学でもPOのみを合理的に、かつ環境負荷が低くて持続可能な方法で製造できるプロセスの開発に向けて動き出しました。1998年のことです。一方、この時期に他社が同じコンセプトで過酸化水素(H2O2)を用いるPO製造法の開発を行っていました。過酸化水素法は、POのみを製造し、副生成物も水だけというクリーンな製造方法として注目されていました

住友化学は、活況なPO市場に対応するため、2003年にPOの新工場を稼動させることを目標にプロジェクトを発足させました。通常、POに限らず化学品の新製法の開発は基礎研究から工業化に至るまでにはかなりの期間を要します。この開発では極めて短い期間での開発が要求されました。

課題の解決に向けて

どのような技術課題が生じ、どのような解決方法をあみ出したのでしょうか

どのような技術課題が生じ、どのような解決方法をあみ出したのでしょうか

開発速度を速める

化学品の新製法の開発では、実験室レベルから、ベンチプラント、パイロットプラント、実証プラント、実プラントへと、それぞれの成果を引き継ぎながら段階的に開発を進めていきます。実験室でうまく反応したとしても、プラントのような大きな設備でうまくいくとは限りません。そこで、少しずつ規模を大きくしながら、各段階で生じた課題の克服を目指して、多方面から検討しながら開発を進めていくわけです。

この開発は、極めて短期間でプロセスを完成させるために、実験室レベルからプラント完成まで、各工程の技術開発や製造設備の基本設計を同時並行で進めることになりました。これは「コンカレントエンジアリング」と呼ばれる手法で、成功すれば開発期間を大幅に短縮できます。そのため開発初期から、実験室の研究者と工場の技術者が一緒に作業をすることになり、それまで以上に両者相互の深い理解や連携が求められました。「このコンカレントエンジニアリングは初めての取り組みで、かなりの挑戦でした」と開発担当者は振り返りますが、その目論見はうまくいき、普通なら10年はかかるところを、4年ほどで開発を終え、プラントの完成に漕ぎつけることができました。

クメンを用いる

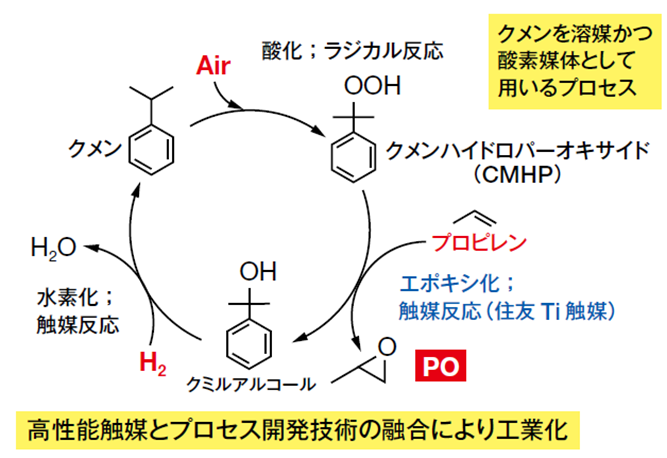

住友化学の研究チームは、新たな方法として、有機過酸化物法で用いるイソブタンやエチルベンゼンの過酸化物の代わりに、クメンの過酸化物(クメンハイドロパーオキサイド:CMHP)を用いることにしました。CMHPを用いると、スチレンやtert-ブチルアルコールを併産せずに、POのみをつくることができるからです。

この方法では、①クメンを空気で酸化してCMHPをつくる「酸化」、②CMHPとプロピレンからPOとクミルアルコールをつくる「エポキシ化」、③クミルアルコールを水素化してクメンを得る「水素化」という3つの工程を含み、クメンを循環利用するのが特徴です。クメンは酸素を運びながら各反応の仲立ちをします。

クメンを循環利用するPO製造プロセス(クメン法)

PO製造においてCMHPを利用する構想は古くからあったのですが、エポキシ化工程を効率よく進める触媒がなかったために実現できなかったのです。そこで、高活性かつ高選択性エポキシ化触媒を開発することが最初の課題になりました。

高活性触媒の開発

エポキシ化の触媒にはチタノシリケート(TS1:チタンを骨格に含んだゼオライト)という物質が有用で、過酸化水素を酸化剤に用いる反応で高活性を示すことが知られていました。しかし、実際に試してみると、CMHPを用いた反応ではほとんど活性がありませんでした。

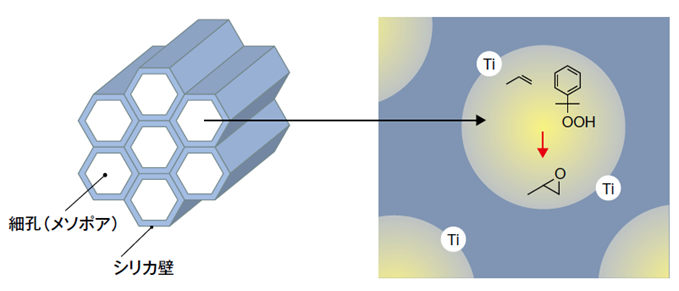

TS-1には、1 nm以下の規則正しい細孔(マイクロポア)があり、この細孔の中に反応分子を取り込み、その表面を利用して反応が起きます。細孔内の表面積が大きくなるほど反応の場が増えるため、活性点であるチタンが効率よく反応分子を活性化します。ところが、このTS-1の細孔のサイズはCMHPにとっては小さすぎて、CMHPが入り込むことができなかったのです。

クメンを用いるPO新製法でエポキシ化触媒の活性を高めるには、もっと大きい分子を取り込める構造にする必要がありました。ちょうどそのころ、社内で検討が始まっていたメソポーラス物質が使えるのではないかと提案がありました。この物質はTS-1よりも大きい径の揃った細孔(メソポア)をもつ二酸化ケイ素(シリカ)が主成分です。この構造ならば、CMHPのような大きな分子の反応にも有効です。そして、このシリカでできた骨格構造に、エポキシ化の活性点であるチタンを導入します。それまでの知見をもとに、触媒活性を高めるための開発が進められました。特に重視したのは、メソポアをいかに多くつくり、反応効率を高めるかということでした。さらに、エポキシ化反応に対して活性が高くなるようにチタンを高分散に導入し、触媒表面に疎水性をもたせることで、プロピレンとの親和性を高めました。こうして検討を重ねたすえ、CMHPを用いるエポキシ化反応に高い活性を示す「チタン含有ケイ素酸化物触媒(住友Ti触媒)」が生まれたのです。

メソポーラス構造(左)と住友Ti触媒(右)

メソポーラス構造とは、2~50 nmの均一な径の細孔(メソポア)をもつ構造のこと。

細孔が反応の場を与えるので、メソポーラス構造は大きな分子の反応に有効である。

メソポーラス構造とは、2~50 nmの均一な径の細孔(メソポア)をもつ構造のこと。

細孔が反応の場を与えるので、メソポーラス構造は大きな分子の反応に有効である。

当時、メソポーラス触媒は世界中の大学や研究機関で研究されていましたが、工業的に実用化されるのは初めてのことでした。また、実用化するには、触媒の性能を向上させるだけでなく、その触媒を効率よく、低コストで製造することも不可欠です。そのための技術開発も同時に進めました。

プロセス技術の開発

PO製造プロセスも徹底的に検討して、生産効率を高めることと環境負荷を下げることをめざしました。先に述べたように、PO製造には、「酸化」、「エポキシ化」、「水素化」の3つの工程があります。開発期間を短縮するためにも、社内の連携をいっそう深めて、これまでの知見や技術を徹底的に活用しました。そして、各反応の反応条件を最適化した結果、反応速度や収率を高め、効率よくPOを製造することに成功しました。さらに、各反応で生じた熱を回収し、他の工程で効率的に利用できるようにしました。また、クメンは各反応の仲立ちをするだけでなく溶媒としても働き、別の溶媒を使う必要がないので、プロセスがシンプルになり省エネルギーが達成できました。そのうえ、「水素化」工程でクメンを回収する技術を確立したことで、クメンを繰り返し利用できるようにもなりました。

高収率と省エネルギーの両立

クメン法では、POを高い収率で生産できるだけでなく、生産に必要なエネルギーが少ないことも特徴のひとつです。製造現場では、収率を高めることとエネルギーを削減することはトレードオフの関係になることがあります。たとえば、反応温度を下げれば、収率は高くなるものの、熱回収がうまくいかずにエネルギーをロスする場合があります。クメンを使ったことや高機能の触媒を開発したことが成功の鍵になりましたが、それだけでは高収率と省エネルギーの両立は実現できません。同時に各工程を詳細に検討し、反応器や反応条件の最適化などさまざまな製造技術を組み合わせたことが成功につながったのです。

「各工程が密接に関連し合っているので、製造工程全体の最適化や各反応で生じる微量成分の挙動をつかむのは難しく、理論的にはわかっていることでも、そのままプロセス競争力の向上に結び付けるのは容易ではなかった」と開発担当者は言います。これらの難題を乗り越え、この技術が短期間で完成したのは、研究者と技術者が一体となって協力し、各工程の細部にわたって数多くの改良を重ねた成果です。

社会への貢献

新しい技術は社会にどんな価値をもたらしたでしょうか

新しい技術は社会にどんな価値をもたらしたでしょうか

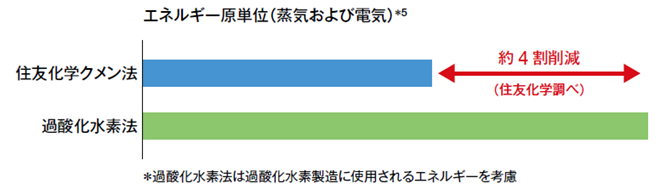

住友化学の新しいPO製造法である「クメン法」は、クメンを循環活用してPOのみを効率よく生産できることが特徴です。従来の塩素法や有機過酸化物法の問題を解決するとともに、消費エネルギーの削減など環境負荷の低減も実現できました。たとえば、同時期に開発された過酸化水素法では、溶媒のメタノールを回収するために多くのエネルギーを必要としますが、クメン法で溶媒としても使われるクメンはメタノールより蒸発潜熱が小さいため、溶媒の回収やリサイクルのエネルギー消費は少なくてすみます。また、すべての工程が極めて高い収率で進むことや反応熱の回収を徹底したことでエネルギー消費を削減できました。その結果、過酸化水素法に比べてこの方法は「エネルギー消費量が約4割少なくなる」と推計されました。

エネルギー消費量の比較

省エネが進めば、地球温暖化の原因と考えられている二酸化炭素の発生低減にもつながります。資源を繰り返し使い、エネルギーを削減するという、グリーン・サステイナブルケミストリー(GSC)を実践する技術といえます。

当初の予定通り、2003年から千葉の新工場でPO製造が始まり、順調に稼働しています。その後も研究所と製造部門が一体となってさらなる改良が進んでいます。

この技術には海外からの関心も高く、これまで3件の技術ライセンス契約を結んでいます。その結果、2009年にはサウジアラビア、2015年には韓国、2020年にはタイでそれぞれ工場が稼働しています。今後、ライセンス契約がさらに増えれば、世界シェアは10%を超える見込みです。この新しい技術が広がれば、世界的な環境負荷の低減に貢献できるのです。住友化学は、今後も触媒やプロセスの改良を続けるとともに、この技術を世界によりいっそう広めていきたいとしています。

このページにはPDF版の一部を掲載しています

詳細はPDF版を是非ご覧ください

詳細はPDF版を是非ご覧ください