GSC入門No.2

第2回GSC賞経済産業大臣賞受賞

副生CO2を原料とする

新規な非ホスゲン法ポリカーボネート製造プロセス

新規な非ホスゲン法ポリカーボネート製造プロセス

旭化成株式会社

このページにはPDF版の一部を掲載しています

詳細はPDF版を是非ご覧ください

詳細はPDF版を是非ご覧ください

第2回GSC賞経済産業大臣賞(2002年度)は旭化成株式会社の「副生CO2を原料とする非ホスゲン法ポリカーボネート樹脂製造プロセス」が受賞しました。この技術は、従来のポリカーボネート製造プロセスと違って原料に有毒なホスゲンを使わないことが大きな成果ですが、同時に、省資源と省エネルギーを達成したことが画期的でした。それから10年あまりが経過し、本技術は広く世界で事業化されています。そのことが高く評価され、2014年には日本企業の技術として初めて、米国化学会のHeroes of Chemistry Awardを受賞しました。世界が認めるポリカーボネート製造プロセスとは、いったいどのような技術なのでしょうか。

受賞企業のプロフィール

旭化成株式会社は、1887年に創業した総合化学メーカー(本社は東京都千代田区)です。化学、繊維、住宅、建材、エレクトロニクス、医薬品 、医療など幅広く事業を展開しています。

台湾の奇美実業との合弁企業「旭美化成」のプラント(2002 年建設)

旭化成が開発した非ホスゲン法でポリカーボネートの製造を初めて行った

旭化成が開発した非ホスゲン法でポリカーボネートの製造を初めて行った

技術開発に至るまで

社会の持続可能な発展の実現に向けて、どのような意志のもとで開発が始まったのでしょうか

社会の持続可能な発展の実現に向けて、どのような意志のもとで開発が始まったのでしょうか

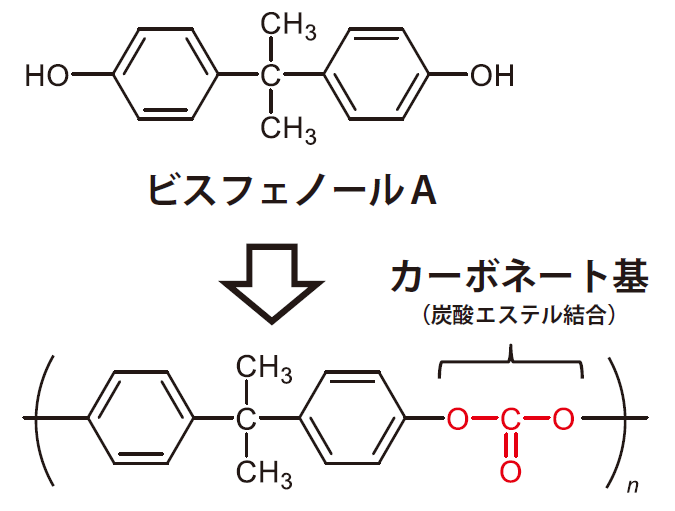

一般に、私たちが「プラスチック」と呼ぶ樹脂には様々な種類があります。その1つであるポリカーボネートは、その名前の通りカーボネート基を、分子構造中心に持つポリマーです。1959年にドイツのバイエル社と米国のGE社によりほぼ同時期に開発され、1970年代に入るとその優れた性質から広く使われるようになりました。特に、ポリカーボネートの衝撃に対する強さはガラスの約200倍とも言われ、ハンマーなどで叩いても割れないことから、工場現場のヘルメットや防護メガネのほか、工業用部品などにも使われています。また、透明で変形しにくいという特徴は、レーザー光線を当ててデータの読み書きを行うCDやDVDなどの基板材料に適しています。1990年代に入り、光記録媒体の需要が急激に増えたことで、その生産量が伸びました。

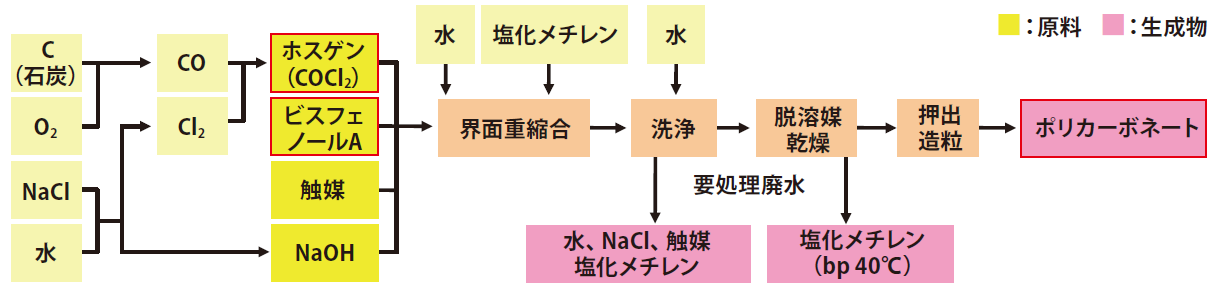

ポリカーボネートの8割近くは、有毒なホスゲン(COCl2)、ビスフェノールAを原料にしたホスゲン法で製造されています。ホスゲンは、反応性が非常に高く、容易にビスフェノールAと反応してカーボネート基(炭酸エステル結合)が形成されます。

ポリカーボネートの合成反応は、ホスゲンとビスフェノールAの1段階だけでシンプルですが、実際の合成プロセスは非常に複雑で、GSCの観点からは多くの問題を含んでいます。まず、原料に有毒なホスゲンを使います。また、溶媒には発がん性が疑われる塩化メチレンを使いますが、塩化メチレンは揮発性が高いために(沸点40℃)回収しにくく、さらに、水に溶けやすいので排水からの回収も困難です。加えて、副生成物として大量の塩化ナトリウムが生じます。合成して得られたポリカーボネート樹脂中に塩素を含む不純物が残留するので、光学材料として使用する場合は樹脂を徹底的に洗浄する必要があり、排水量を増やします。この処理のために多大な環境負荷とコストがかかります。

ポリカーボネートの化学式

身の回りにあるポリカーボネートを使った製品

(撮影協力:東京工業大学中村聡研究室)

(撮影協力:東京工業大学中村聡研究室)

ホスゲン法によるポリカーボネート製造プロセス

課題の解決に向けて

どのような技術課題が生じ、解決方法をあみ出したのでしょうか

どのような技術課題が生じ、解決方法をあみ出したのでしょうか

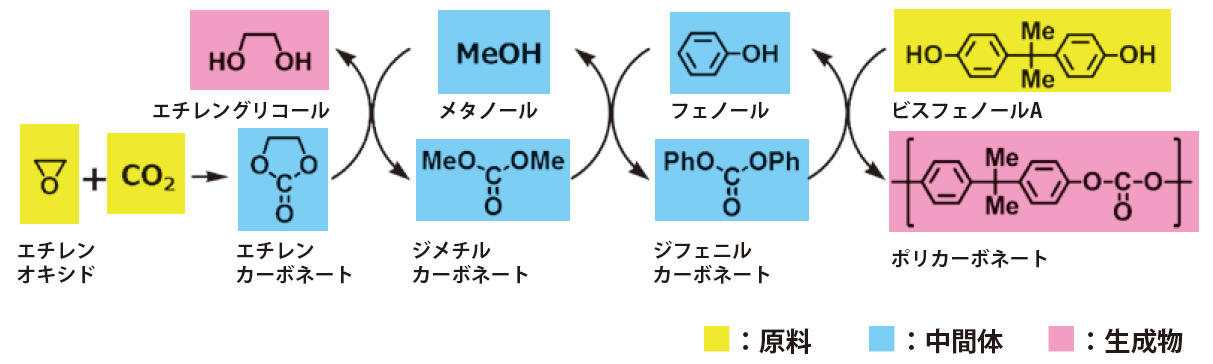

旭化成が開発した非ホスゲン法ポリカーボネート製造プロセス

確立したプロセス技術が広く利用されている中で、それに代わる新たな技術を開発することはそう簡単ではありません。それでも、ポリカーボネートの需要が増えることへの期待から1980年頃には、いくつもの企業が、有毒なホスゲンを使わないポリカーボネートの製造プロセスの開発に乗り出しました。旭化成もそうした企業の1つでした。各社独自に環境にやさしくて、かつ低コストの製造プロセスを目指す中で、旭化成は、「ホスゲンを使わなければならない理由」に着目し、新しい製造プロセスを探りました。そして世界で初めて、ホスゲンを二酸化炭素とエチレンオキシドで代替し、ビスフェノールAと反応させるポリカーボネート製造プロセスを開発したのです。

この方法では、二酸化炭素とエチレンオキシドからエチレンカーボネートをつくり、これをジフェニルカーボネートに変換した後にビスフェノールAと重合させて、ポリカーボネートを製造します。副生成物であるエチレングリコールは最終製品として利用されます。このプロセスでは、有毒なホスゲンや塩化メチレンを使わず、原料とする二酸化炭素は、エチレンオキシドを製造するときに排出されるものを利用します。また、廃液や廃棄物を抑制しているので、それらの処理の負荷も小さく、GSCの観点から非常に優れたプロセスです。

旭化成の非ホスゲン法によるポリカーボネート製造プロセス

二酸化炭素を原料にしたジフェニルカーボネートの合成

ホスゲンの代わりにジフェニルカーボネートを使い、ビスフェノールAと重合させてポリカーボネートをつくる反応は知られていました。この反応はエステル交換反応と呼ばれるもので、ポリカーボネートと副生成物であるフェノールが得られます。これは平衡反応なので、より重合度を上げた工業製品用ポリカーボネートを得るには、原料の混合物を高温に加熱し、また減圧にしてフェノールを取り除きながら反応を進める必要があります。

これまで原料のジフェニルカーボネートはフェノールとホスゲンから作られていました。ここでホスゲンを使っては、ホスゲン法と変わらなくなってしまいます。開発担当者たちは、ホスゲン(COCl2)が一酸化炭素(CO)と塩素(Cl2)からつくられていることに立ち返りました。ホスゲンを使う理由は、ポリカーボネートの合成に必要な構造をもち、反応性が高いことです。製品の主要構造のカーボネート基は一酸化炭素に、ホスゲンの高い反応性はハロゲンである塩素に由来しますが、どちらも程度の違いはあるものの有毒です。そこで、一酸化炭素の代わりに、同じく必要な構造をもつ二酸化炭素を使えないかと考えました。

二酸化炭素は安価で手に入りやすいのですが、安定なので、このままでは反応しません。そこで、反応性は高いけれど、毒性はホスゲンよりもはるかに低いエチレンオキシドを使って、二酸化炭素からエチレンカーボネートを合成することにしました。しかしこのエチレンカーボネートは反応性がそれほど高くありません。そこで順次に、より反応性の高い物質へエステル交換で変換し、最終の目的物を得ようとしました。ホスゲン法に比べて、反応のステップ数は増えますが、有毒なホスゲンや一酸化炭素、塩素を使わず、また原料の二酸化炭素はエチレンオキシド工場で副生成物として発生するものを精製して使おうという「一石二鳥」を目指すものでした。

反応蒸留を駆使したジフェニルカーボネートの合成

しかし、実際にこの方法でジフェニルカーボネート(モノマー)をつくるのは容易なことではありませんでした。化学反応式を書くことはできても、それは平衡状態の姿であって、その化学反応が実用的な速度で進むとは限りません。工業生産では、原料がどのくらい目的物質に変換されるかという反応効率が問われます。これまでホスゲンが使われてきた理由は、ここにありました。ホスゲンはその反応性の高さから、効率よくポリカーボネートを合成することができます。しかし、それとは裏腹に、生体成分とも容易に反応するため、高い毒性を持つことにつながっていたのです。

新たに開発した方法は、まったく活性のない二酸化炭素を原料にエチレンカーボネートをつくり、反応性の低いそのエチレンカーボネートから、順次、より反応性の高いジメチルカーボネート、そしてジフェニルカーボネートをつくるものです。ここで用いるエステル交換反応は、平衡反応で、いずれも原料の方が目的物質よりも安定なため、そのままでは反応が目的物質生成の方向に進みません。特に、ジメチルカーボネートとフェノールからジフェニルカーボネートをつくるプロセスでは、途中で一度メチルフェニルカーボネートができますが、この反応は、その進みやすさを表す平衡定数が10-3~10-4と極めて小さく、そのままではほとんど進みません。開発担当者たちがこのようなほぼ不可能ともいえる反応にチャレンジしたのは、新たなプロセス開発が環境に貢献するだけでなく、社会を変える優れた技術になると信じていたからです。

このようなそのままでは進まない平衡反応を進行させるには、反応系から何か生成物を除く、すなわち平衡状態で均衡する以前の状態に戻せばいいことが知られています。たとえば、上記のジフェニルカーボネートをつくる反応では、副生成物であるメタノールを除けばよいのです。そこで、それを実現する方法として、「反応蒸留方式」による製造プロセスを開発しました。この方式では、反応と蒸留を1つの反応槽で同時に行います。エステル交換反応を行うと同時にメタノールを蒸発させて取り除くことができるので、反応が効率よく進むのです。しかし、制御が難しいため、これまで工業生産で実施された例はあまりありませんでした。

反応蒸留を行う際の最適な条件について実験室で地道な検討が重ねられ、それをもとに工業化するための精緻な構造を持つ大がかりな「反応蒸留塔」がつくられました。反応蒸留塔の内部は十数段に部屋が積み重なっており、各部屋で反応が進んでいます。それと同時に、下から熱を加えてメタノールを蒸発させています。当時の開発担当者たちは、この部分の技術開発が最も難しかったと話しています。

この技術開発を成功に導いたのは、この時代に大きく発展したコンピュータシミュレーション技術でした。

重合度を上げるために独自の重合装置を開発

ポリカーボネートの合成では、フェノールを取り除きながら、ジフェニルカーボネートとビスフェノールAを重合させます。重合度が増し、分子量が大きくなると、粘度も高くなります。すると、フェノールが蒸発しにくくなり、重合も進まなくなります。このような場合、一般的には攪拌装置で混ぜながら加熱してフェノールを蒸発させる方法をとります。しかし、そもそも製造条件的には減圧状態で行う必要があり、ポリカーボネートの場合は攪拌の可動シール部から混入する大気中の酸素の影響で黄色く着色してしまい、製品として出荷できなくなることがわかっていました。

そこで、より重合度が高くて高品質のポリカーボネートを製造するための重合プロセスの技術開発に挑みました。

その結果、重合度が低く分子量の小さいポリカーボネート(プレポリマー)をアセトンに浸すと多孔質の結晶(固相)が得られること、この結晶のプレポリマーを減圧下で加熱するとさらに重合が進み、重合度の高いポリカーボネートが得られることがわかりました(固相重合法の開発)。

一方、工業的にポリマーを生産する場合には、固相より流動性が大きい液相のポリマーの方が取り扱いやすいのです。そこで、機械的撹拌なしの溶融状態で固相重合における多孔質プレポリマー結晶のような、比表面積の大きな状態を実現する方法をいろいろ検討しました。最終的に、プレポリマーを減圧下で加熱して融解し、これを糸状に重力で落下させると、生成したフェノールが発泡・蒸発して取り除かれ、同時に発泡作用によってポリマーが撹拌されて反応が効率よく進むことをみつけました。この方法を使えば、高品質のポリカーボネートをつくれると開発者たちは確信しました。これらの原理をもとに重合装置を設計し、ついに工業化に成功しました(重力利用無撹拌溶融重合法)。

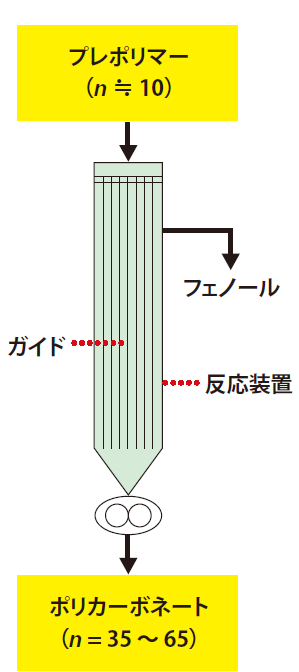

下図に示すのは、筒状の容器の内部に垂直に針金を張り巡らした装置です。高温減圧の条件の下で、針金に沿ってプレポリマーを含む反応混合物を重力に任せて落下させます。するとフェノールが発泡・蒸発して、ジフェニルカーボネートの重合が進みます。この方法では、攪拌する必要がないので空気が入ることがなく、製品が着色することもありません。また、重合の条件を制御しやすく、低分子量から高分子量までのさまざまなポリカーボネートを製造でき、その品質も優れています。

独自に開発した重合装置

ジフェニルカーボネートとビスフェノールAの重合反応が開始したところで、重合装置の針金に沿わせて反応混合物を流すと、最終的にはn=35~65のポリカーボネートが得られます。

ジフェニルカーボネートとビスフェノールAの重合反応が開始したところで、重合装置の針金に沿わせて反応混合物を流すと、最終的にはn=35~65のポリカーボネートが得られます。

社会への貢献

新しい技術は社会にどんな価値をもたらしたでしょうか

新しい技術は社会にどんな価値をもたらしたでしょうか

「反応蒸留を駆使したモノマー(ジフェニルカーボネート)を合成するプロセス」と「新しい重合器によるポリマー(ポリカーボネート)の合成のプロセス」が確立し、旭化成は世界で初めて、二酸化炭素とエチレンオキシド、ビスフェノールAを原料とするポリカーボネート製造プロセスを完成させました。2002年に初めての工場が稼働するまでには、20年以上の歳月が過ぎていました。この偉業を成し遂げた背景には、次々に現れる課題をひとつひとつ解決していく、反応・プロセス・装置の開発を担う技術者たちの分野を越えた協力とそれを支える並々ならぬ熱意と執念があったことが伺えます。

改めて、このプロセスを見ると、エチレンオキシドをつくる際にできる二酸化炭素を原料にするので、エチレンオキシド合成に伴う二酸化炭素の環境中への放出を抑えられること、また、反応の途中で加えるメタノールとフェノールは、反応系の中で循環し再使用されていることがわかります。さらにもうひとつの最終生成物であるエチレングリコールは、ポリエステル繊維の原料になり廃棄されません。しかもエチレングリコールは、従来法より少ないエネルギーで製造できます。

旭化成が開発した非ホスゲン法ポリカーボネート製造プロセスは、まさにグリーン・サステイナブルなプロセスなのです。厳重な管理と取り扱いが必要な有毒物質を使用せず、副生成物や廃棄物、不純物の処理が軽減され、連続的な生産が可能であるなど、トータルなプロセスがシンプルなため設備費はホスゲン法の半分となり、原料費や電気代などのコストも抑えられます。過去にはホスゲン製造工場でのホスゲン漏れ事故もありました。事故を未然に防ぐために、ホスゲンを使わないポリカーボネート製造プロセスが採用されるケースが増えています。2012年に旭化成の製造プロセスでつくられたポリカーボネートは66万トンで、これは全ポリカーボネートの14%ですが、新設されるポリカーボネート製造工場の約半数にこの方法が採用されていることから、今後、このグリーン・サステイナブルな方法での製造はますます増えることでしょう。

最後に、さらに新しい技術開発が進んでいることを紹介します。旭化成が開発した非ホスゲン法では、エチレンオキシドとその製造工程で副生するCO2を原料にしています。エチレンオキシドは輸送が難しいため、近隣にエチレンオキシド製造工場がない場合は、エチレンオキシド製造工場の近くで、輸送が容易なエチレンカーボネートまたはジメチルカーボネートまでを製造し、ポリカーボネート製造工場へ輸送しています。

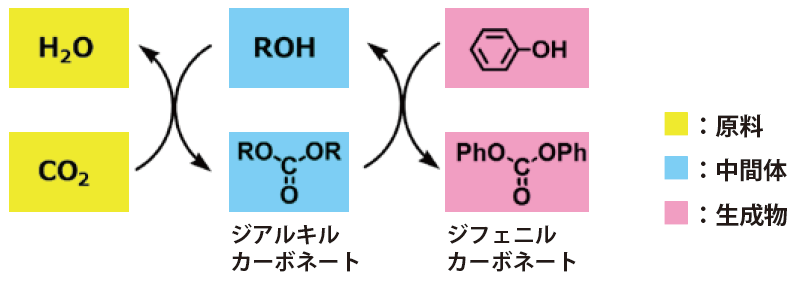

旭化成はエチレンオキシドを用いないでジフェニルカーボネートをつくる新たなプロセス「ジアルキルカーボネート(DRC)法」も開発し、すでに実証実験が行われています。新しい技術を求める挑戦は、今も続けられているのです。

新しい旭化成のジフェニルカーボネート合成プロセス「DRC 法」

特定の触媒を用いてアルコール(ROH)とCO2から直接製造したジアルキルカーボネートを用いて、モノマーであるジフェニルカーボネートを製造します。

特定の触媒を用いてアルコール(ROH)とCO2から直接製造したジアルキルカーボネートを用いて、モノマーであるジフェニルカーボネートを製造します。

このページにはPDF版の一部を掲載しています

詳細はPDF版を是非ご覧ください

詳細はPDF版を是非ご覧ください