GSC入門No.7

第18回GSC賞経済産業大臣賞受賞

インクジェット用水性インクによる

軟包装フィルムへの印刷の実現

軟包装フィルムへの印刷の実現

花王株式会社

このページにはPDF版の一部を掲載しています

詳細はPDF版を是非ご覧ください

詳細はPDF版を是非ご覧ください

第18回(2018年度)のGSC賞経済産業大臣賞は、花王株式会社の「インクジェット用水性インクによる軟包装フィルムへの印刷の実現」が受賞しました。従来、軟包装フィルムの印刷にはグラビア印刷という方法が使われていますが、少量多品種の印刷には向かず、使われる油性インクに揮発性有機化合物(VOC)が含まれていることが問題視されていました。花王は、軟包装フィルムに高画質の印刷ができる水性インクジェット用顔料インクを開発し、環境負荷を低減させることを実現しました。

受賞企業のプロフィール

花王株式会社は、1887年に創業した化学メーカー(本社は東京都中央区)です。

家庭用や業務用の洗剤、トイレタリー用品、化粧品、食品を製造しており、洗剤、トイレタリーでは国内首位、化粧品は2位(子会社を含めて)のシェアを占めています。

技術開発に至るまで

社会の持続可能な発展の実現に向けて、どのような意志のもとで開発が始まったのでしょうか

社会の持続可能な発展の実現に向けて、どのような意志のもとで開発が始まったのでしょうか

私たちの身の回りにある食品や日用品などのパッケージには、色鮮やかに商品名や画像などが印刷されています。パッケージの多くはポリエチレンやポリプロピレンなどのフィルム素材(軟包装フィルム)を使った包装が使われ、その9割以上はグラビア印刷で印刷されています。

グラビア印刷は凹版印刷の一種で、金属ロールの版の表面のくぼみにインクを付け、その版をフィルムの表面に押し付けることでインクを版からフィルムに転写して文字や模様を印刷する方法です。くぼみの深さを調節することで色の濃淡を表現できるので、精細な印刷ができます。一方、印刷する絵柄ごとに版を作製しなければならないので、大量に同じ絵柄を印刷しないと採算が取れず、少量の印刷には向きません。グラビア印刷では、少量の印刷は断るか、余分に多く印刷し、大量の在庫を抱えることがよくありました。大量の在庫を抱えることは、廃棄物の増加にもつながります。

軟包装フィルムの印刷には、乾燥しやすく、高品質な画像が得られる油性インクがこれまで使われてきました。油性インクは、顔料や樹脂、有機溶剤や補助剤などからできており、乾くときに揮発性有機化合物(Volatile Organic Compounds;VOC)が大気中に大量に排出されるので、作業現場の換気が必要です。VOCは、トルエンやキシレンなど揮発しやすい有機化合物の総称で、よく使われるものでも200種類以上あるといわれます。大気中に放出されたVOCは、紫外線のエネルギーによって光化学オキシダントという大気汚染物質になります。光化学オキシダントが高濃度になると光化学スモッグが発生し、目の痛みや頭痛など人体に影響するばかりでなく、植物が枯れるなど農作物にも影響します。2004年に公布された改正大気汚染防止法でVOCの法規制が始まると、油性インクを使う印刷現場でも、VOC対策に取り組む必要に迫られました。

花王は、包装フィルムに必要な時に必要な量だけを印刷する方法として、水性インクによるインクジェット印刷を提案しました。インクジェット印刷は、家庭用のインクジェットプリンターでもよく知られている方法で、紙にインクの微小液滴を直接吹きつける際にインクの量や密度を調節して、描画します。パソコンなどから送られるデジタル信号によって描画するので、版が必要なく、少量多品種の印刷に適しています。インクジェット印刷には染料インクと顔料インクが使われますが、花王がここで採用したのは水性顔料インクでした。同社がもともとこの技術のノウハウを持っていたこともありますが、水性インクがVOCをほとんど排出しないからです。

これまでの水性顔料インクで印刷してみると、紙では、インクがある程度しみ込んで乾燥するので、色や画像が安定します。しかし、フィルム素材ではインクがしみ込まず、乾燥しにくいので、インクが混じり合ってしまいます。インクがにじんで、鮮明な画像は得られませんでした。

これまでの水性顔料インクを用いてインクジェット方式で印刷した画像

(左)紙に印刷した例、(右)フィルムに印刷した例

(左)紙に印刷した例、(右)フィルムに印刷した例

課題の解決に向けて

どのような技術課題が生じ、解決方法をあみ出したのでしょうか

どのような技術課題が生じ、解決方法をあみ出したのでしょうか

インクを素早く乾燥させる

フィルム表面で画像を鮮明にするためには、インクが混じり合わないようにしなければなりません。そのためには、フィルム表面でインクを素早く乾燥させる必要があります。そこで、インクを乾燥しやすい組成にし、インクの濃度を濃くしました。そうすれば、インクの液滴量が少なくなり、乾燥しやすくなります。

実際、高濃度のインクを使って印刷してみたところ、たしかにインクが早く乾燥し、鮮明な画像が得られました。しかし、インクの液滴量が減った分、十分な色の濃さにならず、スジができるなど画質はよくありませんでした。インクジェット印刷は、細いノズルからインクの微小液滴を吹き出させます。このとき、フィルム上に生じるインクのドットが適度な大きさに均一に広がらないと画質が下がってしまうのです。

「液滴量はなるべく少ないままで、インクのドットを広げたい」と、開発チームの挑戦が始まりました。水性顔料インクは、水になじまない顔料を水に分散させたもので、グラビア用の油性インクに比べて、顔料表面と溶剤の親和性が低いため、顔料を分散させるのは極めてむずかしい技術です。顔料はナノサイズの一次粒子が集まって粉体(二次粒子)になっています。粉体を一次粒子にまでバラバラにすると画質が向上します。しかし、粒子が細かくなると、表面積が大きくなり、分子間力が働いて凝集しやすくなってしまいます。その結果、再び粒子が集まり、顔料は安定して分散しないので、画質が下がります。

顔料粒子を分散させる

顔料粒子を分散させるために、花王の主力製品である衣料用洗剤の技術を応用しました。洗剤の成分である界面活性剤は、油汚れに吸着して、乳化させ汚れを水中に分散させます。界面活性剤には、水になじみやすい親水基と油になじみやすい親油基があり、油があると界面活性剤の親油基がくっつき、やがて油の周りを覆って小さな球になります。球の表面は親水性になるため、水になじみやすくなって水中に分散します。

洗剤の技術を応用した顔料の分散

この技術を応用して、油汚れのかわりにナノサイズの顔料粒子を水の中に分散させる技術を開発しました。界面活性剤である高分子分散剤を顔料(二次粒子)の表面に吸着させ、エネルギーを加えると、バラバラになってナノサイズの一次粒子になります。すると、親水性の部分が外側になり、粒子が水中に分散しました。

顔料粒子を安定に分散させておくためには、顔料粒子どうしが凝集しないようにしなければなりません。そこで、高分子設計技術を用いて、高分子分散剤の構造を工夫し、互いに反発するようにしました。電荷をもつ官能基を導入することで、プラスどうし、マイナスどうしが互いに反発する性質や、官能基間で生じる立体反発を利用して分散するようにしたのです。こうしてできたのが、電荷反発基や立体反発基をもつ高分子分散剤です。高分子分散剤が、顔料粒子の表面に吸着して顔料粒子をカプセル化し、外側の反発層で顔料粒子カプセルを安定に分散させるのです。

独自に設計した高分子分散剤と分散プロセスによって顔料の表面を高分子分散剤で均一に被覆することにより、顔料をナノサイズで分散安定化する技術が「顔料ナノ分散技術」です。

顔料ナノ分散技術

高分子設計技術と分散制御技術を組み合わせることで、顔料の表面に高分子分散剤を吸着させて全体を覆ってカプセル化することに成功。水の中にナノサイズで顔料を分散させることが可能になった。

高分子設計技術と分散制御技術を組み合わせることで、顔料の表面に高分子分散剤を吸着させて全体を覆ってカプセル化することに成功。水の中にナノサイズで顔料を分散させることが可能になった。

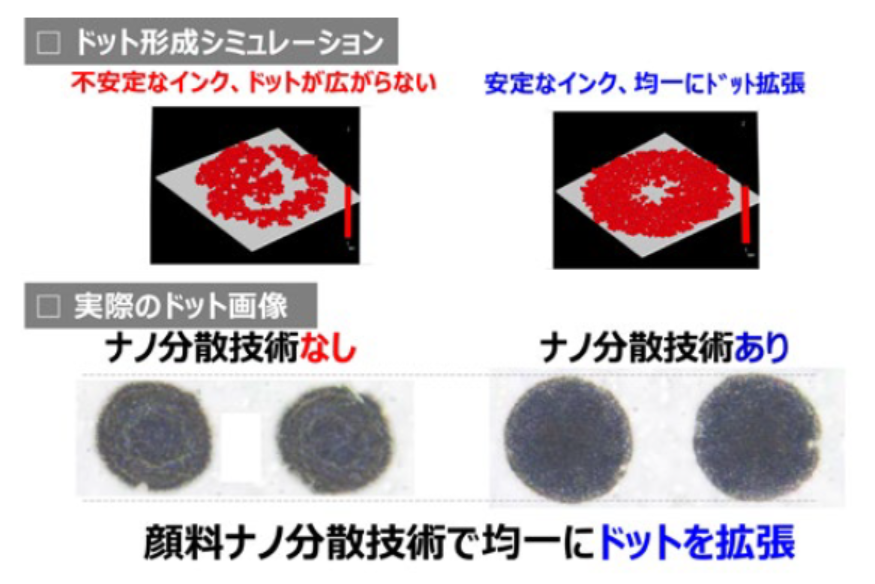

この顔料ナノ分散技術により、インクを設計し、フィルム上での効果を確認しました。すると、インクのドット径が従来のインクに比べて大幅に広がることがわかりました。また、顔料ナノ分散技術がないと、ドットの端の部分に顔料粒子が密集し、粒子がリング状になるコーヒーリング現象が現れましたが、顔料ナノ分散技術を用いたインクは、均一な状態になりました。

顔料ナノ分散技術によるドットの拡張

顔料ナノ分散技術を用いたインクのドットは、均一に広がった(右)。

顔料ナノ分散技術を用いたインクのドットは、均一に広がった(右)。

インクの物性を制御する

インクが混じり合ってしまうことには、もう一つ原因がありました。インクの表面張力の違いです。印刷工程では1色ずつ印刷するので、1色目を印刷して、次の色を印刷するまでにわずかな時間差が生じます。フィルムにインクを吹き付けるタイミングの差によるもので、このわずかな時間差によって表面張力に差が出てしまうのです。表面張力の異なるインクが隣り合うと、表面張力の小さな液滴が表面張力の大きな液滴をぬらそうとします。つまり、表面張力の大きな液滴に向かって広がろうとして、インクは自発的に混ざってしまうのです。

インクの製造工程では、まず顔料を水中に分散させ、次の工程で最終的なインクの組成になるように調整します。界面活性剤を加えると、インクの浸透性や速乾性が高まるとともに、表面張力が下がります。そこで、この工程で界面活性剤の種類や量などを含め、インクの組成を精密に設計し、物性をコントロールしました。それによって、隣り合うインクのにじみを抑えることができるようになりました。

インクの物性制御によるにじみの防止

社会への貢献

新しい技術は社会にどんな価値をもたらしたでしょうか

新しい技術は社会にどんな価値をもたらしたでしょうか

こうして、顔料をナノサイズで分散させる技術とインク物性を制御する技術によって、目的にかなう水性インクジェット用顔料インクを開発することができました。

2016年に軟包装用のフィルムに印刷できる水性インクジェット用顔料インク「LUNAJET®」を上市し、油性インクによるグラビア印刷が主流の軟包装用フィルムに、水性インクによるインクジェット方式でくっきり文字や絵が印刷できるようになったのです。版を作る必要がないので、版を作る時間やコストが削減でき、さらに少量多品種の印刷に適しています。グラビア印刷のように大量に印刷して在庫を抱える必要もないので、廃棄物の削減にもつながります。

水性インクジェット用顔料インクで印刷した製品

小ロット印刷や顧客の要望に合わせたパーソナライズ印刷が可能になった。

小ロット印刷や顧客の要望に合わせたパーソナライズ印刷が可能になった。

何より、VOCをほとんど出さずに印刷できるのは画期的なことです。油性グラビア印刷では、引火性のある油性インクは危険物として扱いに気を付けなければなりませんし、換気や防爆設備が必要です。水性インクならその必要はなく、作業環境も改善できます。水性インクジェット用インクによるインクジェット印刷のVOC排出量は油性グラビア印刷の約4分の1になり、VOC処理設備も必要ではなくなりました。

環境評価の結果

印刷長さ2000mとしたときの水性インクジェット印刷と油性グラビア印刷のVOC排出量やCO2排出量を評価したところ、顕著な差が見られた。

印刷長さ2000mとしたときの水性インクジェット印刷と油性グラビア印刷のVOC排出量やCO2排出量を評価したところ、顕著な差が見られた。

花王では、原材料の調達から設計、製造、輸送、使用、廃棄までのライフサイクルを通じて、環境の影響や負荷を評価する「ライフサイクルアセスメント(LCA)」を実施し、環境に配慮した製品や技術の実用化に取り組んできました。その一環として、小ロット印刷での環境影響を評価したところ、油性グラビア印刷に比べて印刷時の二酸化炭素排出量、VOC排出量、環境影響のすべてで低減効果が大きいことがわかりました。

このインクは注目され、GSC賞のほか、2017年に全国発明表彰で発明賞も受賞しました。菓子のパッケージ印刷に採用されているほか、花王製品のオリジナルラベルの商品などで好評を博しています。

とはいえ、軟包装フィルムの印刷ではまだグラビア印刷が主流です。この新しい技術がもっと普及し、持続可能な社会の実現に貢献できるように、開発チームは技術の改良に余念がありません。

設問:理解を深めるために

この事例を通して、GSC の観点から以下の問いについて考えてみましょう。

- [Q1] 本教材の技術・製品は GSC の事例(P.1)のどれに最もよく当てはまるか、その理由と共に討議してください。

- [Q2] 実用化されて初めて GSC は完結します。そのためには、3 要素、すなわち環境性・社会性・経済性の要求を同時に満たす必要があります。

例えば、本教材の技術・製品の事例で環境性・社会性のみならず経済性を満たすためにどのような方策を講じたか整理してください。 - [Q3] カラーユニバーサルデザインとは、色のユニバーサルデザインのことです。ユニバーサルデザインは、ロナルド・メイス博士が提唱した「製品や環境のデザインを、全ての人が使いこなせるものとすることを目指す概念」を意味します。このユニバーサルデザインの中の「色による情報伝達」に関するものをカラーユニバーサルデザインと呼びます。カラーユニバーサルデザインの3つのポイントを整理してください。

- [Q4] 労働環境における有機溶媒の使用量を管理するため、日本では許容濃度が定められています。代表的な有機溶媒であるアセトンの許容濃度は 200 ppm です。床面積 50 ㎡、高さ 3 m の作業空間でアセトンが許容濃度に達する使用量を重量単位で計算してください。アセトンの分子量は58 とし、アセトン蒸気は理想気体として扱い、室温は 25 ℃とします。また、トルエンの許容濃度を調べ、同様に計算してください。

- [Q5] 本事例と SDGs との関係を説明してください。

- [Q6] 本事例は GSC の四軸法を用いて評価するとどのようになりますか。

文献紹介 こんな資料を活用しよう

- 環境と化学 グリーンケミストリー入門(第 3 版), 荻野和子, 竹内茂彌 , 柘植秀樹編 , 東京化学同人 , 2018.

- 色彩科学講座1 カラーサイエンス , 日本色彩学会編 , 朝倉書店 , 2004.

- 色と顔料の世界 , 顔料技術研究会編 , 三共出版 , 2017.

- 西久夫 , 色素の化学 インジゴからフタロシアニンまで, 共立出版 , 1985.

- 西久夫 , 北原清志 , 続 色素の化学 色素の機能性 , 共立出版 , 1992.

- カラーユニバーサルデザインの手引き , 教育出版 CUD 事務局 編著 , 教育出版 , 2012.

このページにはPDF版の一部を掲載しています

詳細はPDF版を是非ご覧ください

詳細はPDF版を是非ご覧ください