GSC入門No.4

第14回GSC賞経済産業大臣賞受賞

植物由来原料を用いた

高機能透明プラスチックの

開発と商業化

高機能透明プラスチックの

開発と商業化

三菱化学株式会社(現三菱ケミカル株式会社)

このページにはPDF版の一部を掲載しています

詳細はPDF版を是非ご覧ください

詳細はPDF版を是非ご覧ください

第14回GSC賞経済産業大臣賞(2014年度)は、三菱化学株式会社(現三菱ケミカル株式会社)の「植物由来原料を用いた高機能透明プラスチックの開発と商業化」が受賞しました。同社が開発した再生可能資源から作られる透明エンジニアリングプラスチック「DURABIO®(デュラビオ)」は、環境負荷の低減に貢献するばかりでなく、光学特性や耐候性などにおいては従来のエンジニアリングプラスチックを超える性能を実現しています。

受賞企業のプロフィール

三菱化学株式会社は、総合化学メーカーとして石油化学製品などの開発を行ってきました。2017年に三菱樹脂、三菱レイヨンと経営統合し、現在は三菱ケミカル株式会社(本社は東京都千代田区)になっています。

DURABIO®(左)とそれを使った車体

(右、画像提供:マツダ)

(右、画像提供:マツダ)

技術開発に至るまで

社会の持続可能な発展の実現に向けて、どのような意志のもとで開発が始まったのでしょうか

社会の持続可能な発展の実現に向けて、どのような意志のもとで開発が始まったのでしょうか

プラスチックは日用品や電気部品、包装材料などに広く使われており、私たちの生活には欠かせない物質です。現在ほとんどのプラスチックは石油資源由来の原料から作られており、資源の枯渇や廃棄による環境負荷の増大などが問題になっています。そこで、再生可能な有機資源を原料にしたものや生分解性のものなど環境負荷の小さいプラスチックの実用化が求められています

三菱化学株式会社(現三菱ケミカル株式会社)も「脱化石資源」への転換をめざし、バイオ原料を用いたプラスチックを開発しています。一方で、同社はすぐれた機械的強度と耐熱性をもつエンジニアリングプラスチック(エンプラ)を主力製品にラインナップしており、市場やユーザーのニーズに合わせた様々な製品を開発してきました。中でもDVDやCDなどの材料となるポリカーボネートは、ガラスの250倍以上の耐衝撃性や高い透明性を備え、耐熱性、寸法安定性にも優れています。しかし、光学異方性があり、表面が傷つきやすいなどの弱点がありました。そこで、これらの弱点を解決し、「ガラスに代わる新しい素材を作りたい」とポリカーボネートのポリマー構造から見直しました。

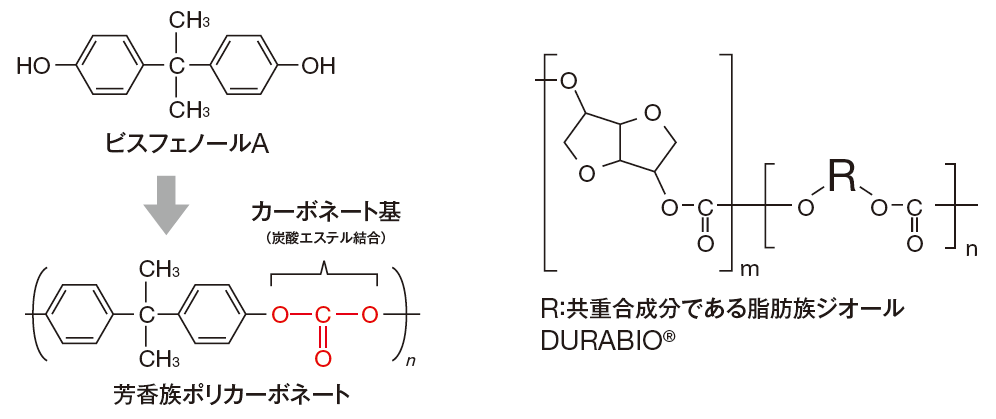

ポリカーボネートとはカーボネート基をもつポリマーをさし、現在広く使われているポリカーボネートはビスフェノールAを重合した芳香族ポリカーボネートです。

ポリカーボネートとDURABIO®の構造

芳香環をもつプラスチックは複屈折が大きくなる性質があります。そのため、光学特性を改善するためには芳香環を含まない脂肪族化合物を使えばよいわけです。

モノマーに脂肪族化合物を使った脂肪族ポリカーボネートがありますが、現在知られているものは融点や軟化点が低く、そのままでは実用的な成形材料としては使えません。つまり、芳香族ポリカーボネートのすぐれた性質はモノマーであるビスフェノールAからもたらされるものなのに、ビスフェノールAを使わずに優れた物性を持つ新しい素材が作れるのでしょうか。開発チームのモノマー探しが始まりました。

課題の解決に向けて

どのような技術課題が生じ、解決方法をあみ出したのでしょうか

どのような技術課題が生じ、解決方法をあみ出したのでしょうか

ビスフェノールAに代わる優れたモノマーを探す

ポリカーボネートの製造法には界面重縮合による「界面法」とエステル交換反応による「溶融法」があります(GSC入門No.2参照[PDF][web])。よく使われているのは、ビスフェノールAとホスゲンを用いた界面法です。一般的な脂肪族化合物では、その性質から界面法では重合できないので、溶融法で行うことになります。溶融法では、アルコール(この場合は脂肪族ジオール)とエステルであるジフェニルカーボネートを用いてエステル交換を行い、ポリカーボネートを合成します。界面法に比べて、多量の溶媒を使わないなど環境負荷の小さいことが長所です。

ところが、脂肪族ジオールを用いた場合はその構造によって反応性やポリマーの性質が異なります。まず直鎖状の脂肪族ジオールを用いた直鎖脂肪族ポリカーボネートは、分子が運動しやすい構造であるため耐熱性が不足してしまいます。一方、環状の脂肪族ジオールを原料にすると、今度は反応性が大幅に低下して、重合反応が進まないのです。

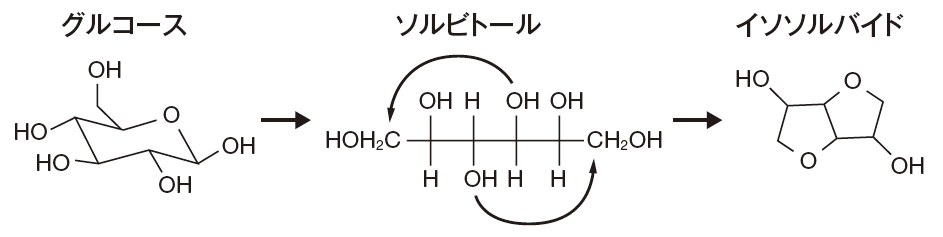

重合性と耐熱性はトレードオフの関係にあります。熱に強くて、反応性がよい脂肪族ジオールはないものかと探していた時に、原料の候補として見つかったのが“イソソルバイド”でした。イソソルバイドはトウモロコシや小麦など植物由来のデンプンや糖から作られる化合物で、利尿薬などの医薬品の原料でもあります。

グルコースからイソソルバイドができる反応

イソソルバイドはグルコースの還元反応で生成するソルビトールを経て、生成する。グルコースはデンプンから作られる。

イソソルバイドはグルコースの還元反応で生成するソルビトールを経て、生成する。グルコースはデンプンから作られる。

イソソルバイドは、環状構造の中に炭素以外の酸素元素を含む二級の複素環式ジオールの構造をしており、直鎖状の脂肪族ジオールではないので、ポリマーにしたときに耐熱性や剛性を持たせることができます。また、酸素を含む環構造をもつため、反応性が高いという特徴ももちます。

これまで、同社が進めていた「バイオ原料からプラスチックを作る」と「ガラスのように透明度が高いが、割れたりせずに強い新しいエンジニアリングプラスチックを作る」という2つの研究が融合し、再生可能資源を用いた高機能のエンジニアリングプラスチックの開発が始まりました。

もろい、茶色い…次々と見つかる課題

イソソルバイドが耐熱性と反応性を兼ね備えたモノマーであることがようやくわかったものの、樹脂の完成に至るまでには課題が山積みでした。まず、実際にジオールとしてイソソルバイドのみを構造にもつポリカーボネートを合成してみたところ、このポリマーは柔軟性が低く、もろいものでした。これでは、芳香族ポリカーボネートの物性にとても及びません。再び分子設計のやり直しです。

そこで、提案されたのは、他の脂肪族ジオールと共重合させることでした。コンピュータによる計算でポリマーの物性を推算し、耐熱性を維持しつつ、もろさを改良するように検討しました。その結果、共重合成分の種類やイソソルバイドとの共重合比率を変えることによりガラス転移温度を調整できることがわかりました。

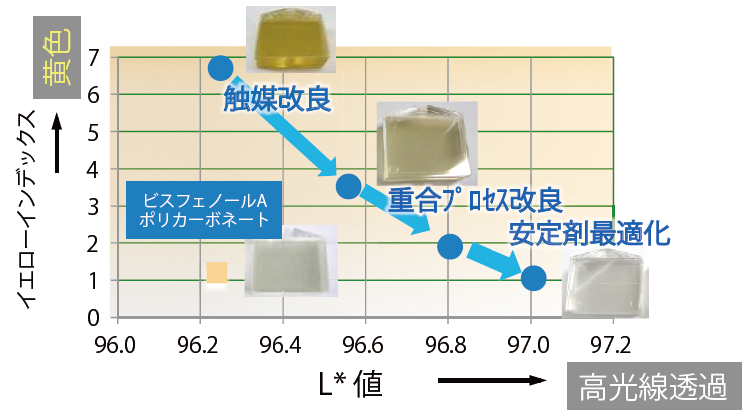

製品の開発では、最初は実験室で、段階を追って少しずつ設備を大きくして実験を繰り返します。小スケール実験ではうまくいっても、スケールを大きくすることで思わぬ副反応の影響が現れてきます。この場合は合成したポリマーが茶色く着色することや不純物が生成してしまうことが明らかになりました。また溶融法は高温で長時間反応させることが必要ですが、製品化するためには効率よく反応させ、収率を上げることも必要です。

そこで、重合反応シミュレーションを利用し、まずは触媒を改良してカルシウムやマグネシウムなどのアルカリ土類金属を用いました。重合プロセスを徹底的に見なおし、さらには安定剤を最適化するなど改良を繰り返しました。製造プロセスではまず原料のイソソルバイドと共重合成分である脂肪族ジオール、およびジフェニルカーボネートを溶融混合させます。触媒の存在下で、副生するフェノールを減圧にして系外に除くことにより重合反応が進行します。この時、はじめから高温、高真空下で重合させると、原料が未反応のまま系外に留出してしまい、重合の進行が途中で停止することがわかりました。

そこで、重合初期段階では比較的低温、低真空で反応を進めます。後半になると比較的高温、高真空にし、系内のフェノール濃度を下げ、平衡を重合側にずらしながら高分子量化を進めます。工業的には、重合初期と後期で反応条件の異なる複数の反応器を用いて製造します。

こうしてできたプロセスでは、反応時間は短くなり、低温で反応が進められるようになりました。樹脂の着色はイソソルバイドの熱安定性の低さによるもので、高温ではより着色しやすくなります。低温でも短時間で重合を進めることが可能になると、無色の樹脂が得られるようになり、エネルギーの削減も可能になりました。

重合条件などを変えることにより、樹脂がより透明になり品質が向上した

*L値は色の明るさ(明度)を示し、値が大きいほど、色味が増す。

*L値は色の明るさ(明度)を示し、値が大きいほど、色味が増す。

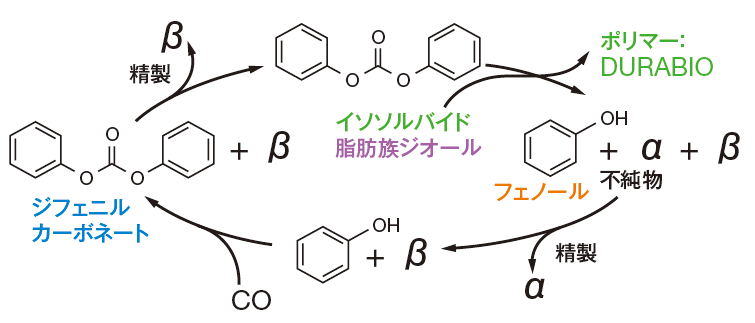

せっかく植物由来の原料を使っても、環境負荷の大きいプロセスでは元も子もありません。副生するフェノールは、精製後ジフェニルカーボネートの原料として再使用することで、排出物を出すことなく完全閉サイクルでの製造が可能になりました。微量に発生する不純物はボイラーの熱源として利用します。

完全閉サイクル

ジフェニルカーボネートとイソソルバイドおよび脂肪族ジオールを溶融混合させ、副生するフェノールを減圧にして系外に除くことにより重合反応が進行する。わずかに副生する不純物(αやβで示す)を除き、副生するフェノールの純度を上げることでジフェニルカーボネートの原料として再使用する。

ジフェニルカーボネートとイソソルバイドおよび脂肪族ジオールを溶融混合させ、副生するフェノールを減圧にして系外に除くことにより重合反応が進行する。わずかに副生する不純物(αやβで示す)を除き、副生するフェノールの純度を上げることでジフェニルカーボネートの原料として再使用する。

社会への貢献

新しい技術は社会にどんな価値をもたらしたでしょうか

新しい技術は社会にどんな価値をもたらしたでしょうか

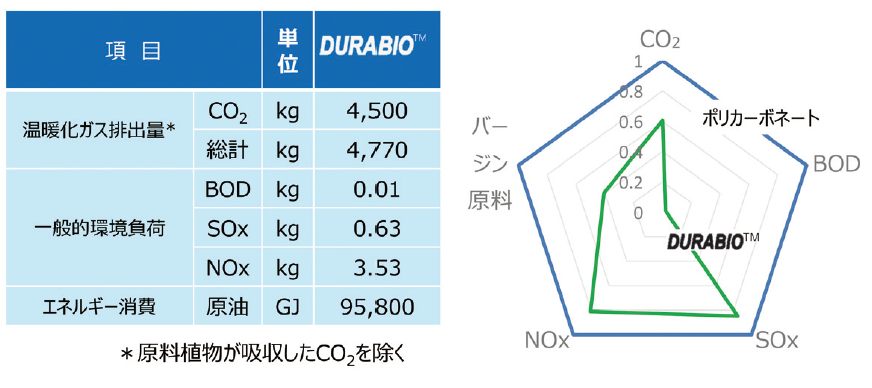

開発された樹脂はDURABIO®と名付けられ、市場に出ることになりました。DURABIO®はイソソルバイドを主原料とし、その骨格に大気のCO2由来のCを含むので、最後に焼却してもそのCO2は大気中のCO2を増やしません。したがって、廃棄までの枯渇資源由来のCO2排出量の削減につながります。

DURABIO®による環境負荷の低減

左:環境省グリーンバリュープラットフォームに従い算出した環境負荷指数(LCAの指標となる)

右:既存のポリカーボネートとの環境負荷指数の比較

環境省グリーンバリュープラットフォーム

左:環境省グリーンバリュープラットフォームに従い算出した環境負荷指数(LCAの指標となる)

右:既存のポリカーボネートとの環境負荷指数の比較

環境省グリーンバリュープラットフォーム

また、高活性触媒の開発と製造プロセスを改良し、低温、短時間での重合が可能になったことは、一次エネルギー使用量すなわち化石資源使用量の削減につながりました。さらに、塩化メチレンなどの溶媒を使用しないことや完全閉サイクルを実現したことは、環境負荷を大幅に低減しています。

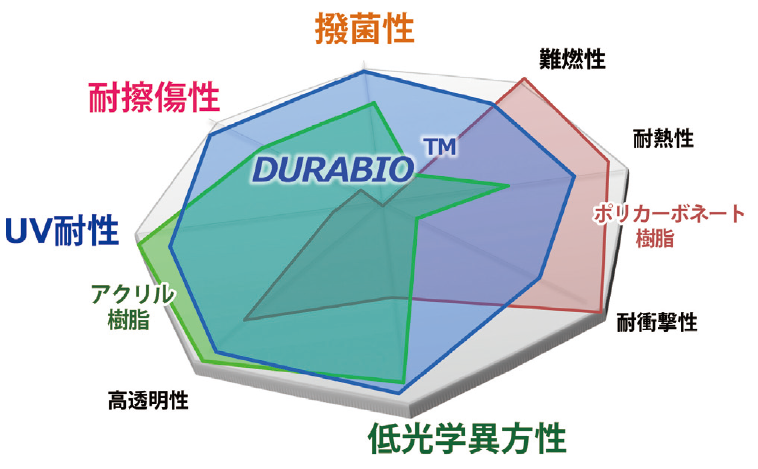

また、DURABIO®は従来のポリカーボネートにはない高い透明性や耐候性、傷付きに強いという特徴を実現しました。植物由来のポリマーではありますが、生分解性はなく、むしろ耐久性に優れています。光学特性にも優れ、ガラスの代替品として使われている透明で耐久性に優れたアクリル樹脂にも匹敵するほどでありながら、アクリル樹脂にはない延性も示し、当初めざした高い透明性を生かした用途に加え、光学フィルムなどへの展開が期待されます。UV光による黄変もほとんどないので、耐候性が必要な屋外用シートや表層フィルムなどにも使えます。

ポリカーボネートとアクリル樹脂の良さを併せ持つことで多くの用途が期待されたものの、市場に出してもコストが高いためか、当初の目的の光学特性をいかした用途はなかなか広がりませんでした。しかし、顧客の要望に応えて開発を進めていくうちに、自動車部品として思わぬ用途が見つかりました。透明性の高い樹脂なので、発色性が良く、顔料を配合するだけで、塗装品を超える「鏡面のような平滑感と深みのある色合い」を表現できると評価されたのです。表面が硬く、擦り傷がつきにくいという特長もあり、塗装工程が不要で、塗料から発生するVOC(揮発性有機化合物)を低減することができます。熱可塑性樹脂なので、成形に失敗してもまた溶かして再生することができます。

さらに、材料表面に付着した微生物をはじき、水などで洗い流せる撥菌性があることも見つかりました。「撥菌」は菌をはじくという意味の造語です。詳細なメカニズムの解明はこれからですが、用途が医療機器などに広がることが期待されています。

再生可能資源を用いた高機能樹脂の開発は、担当者たちの努力に加え、同社が長年築いてきた樹脂の設計技術や製造技術がなければ実現しなかったでしょう。また、マーケティングの力が用途の拡大につながりました。しかし、課題も残っています。イソソルバイドの原料はトウモロコシなど可食性のものなので、今後は非可食性の原料に変えていく必要があります。また、より環境負荷の低い製造法をめざして、努力が続けられています。

DURABIO®の特徴

ポリカーボネートのもつ耐熱性や耐衝撃性、アクリル樹脂のもつ高透明性やUV耐性を兼ね備えるだけでなく、光学特性や撥菌性という新たな機能も持つ高機能樹脂が植物由来の原料からできた。

ポリカーボネートのもつ耐熱性や耐衝撃性、アクリル樹脂のもつ高透明性やUV耐性を兼ね備えるだけでなく、光学特性や撥菌性という新たな機能も持つ高機能樹脂が植物由来の原料からできた。

このページにはPDF版の一部を掲載しています

詳細はPDF版を是非ご覧ください

詳細はPDF版を是非ご覧ください